(前回から読む)

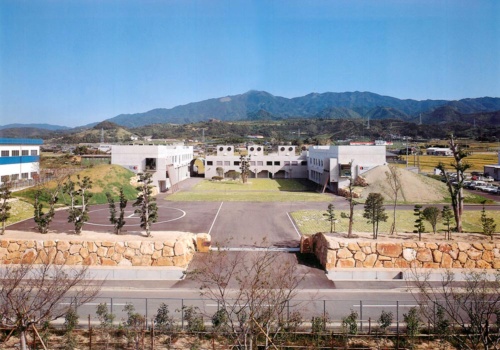

レース界伝説の男ケン・マツウラこと、松浦賢・ケン・マツウラレーシングサービス顧問の運転で到着した同社の本社工場は、ごらんのような、緑の小山に埋もれた低い建物群だった。コンクリ打ちっ放しの外観で、ものづくりの現場、という感じが全然しない。

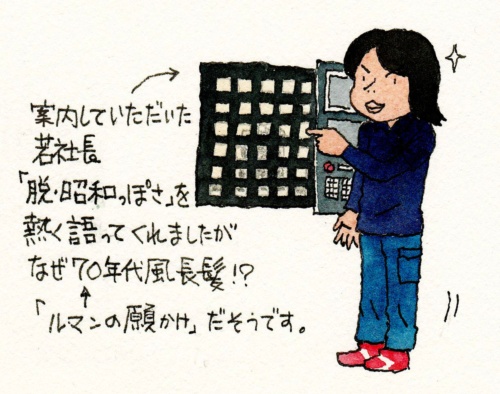

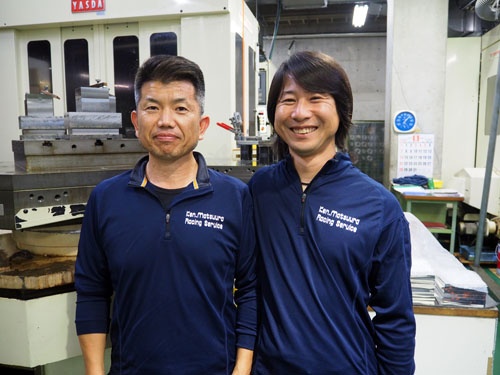

工場の一角にある会議室に入り、セッティングをしていると、ロン毛…まではいかないが、長い後ろ髪をした青年が入ってきた。若手の社員さんかな? と油断していると「ようこそいらっしゃいました。松浦です」。ケン・マツウラレーシング代表取締役社長の松浦賢太さん、ケン・マツウラの息子さんでした。40歳と伺いましたが、お若い!

「当社はトヨタ自動車様を始め、二輪四輪メーカー様へ事業展開しています。各メーカー様間での機密保持契約を締結させて頂いており、守秘義務と工場立入制限があります。今回は、トヨタの村田さん(村田久武・GR開発部長兼ハイブリッドプロジェクトリーダー)のご紹介もあり、できる限りご案内させて頂きますが、どこで制限がかかるかはクライアントであるトヨタさんの意向によることを、お含み置き下さい」

流れるような説明ありがとうございます。はい、了解です。といいますか、最先端のお話を伺っても正直、猫に小判でして、まずはケン・マツウラレーシングサービスの成り立ちからお聞きしてもいいですか?

「わかりました。ここまでの道中で聞かれたと思いますが、もともとは祖父がホンダのディーラーをここで経営していたんです。そこへ、ヨシムラで修行していた顧問(=賢太氏の父、ケン・マツウラこと松浦賢氏)が64年に戻り、最初はエンジンのチューニングを行う個人店を始めました。73年から株式会社化して、部品製作にも取り組みます」

市販車の試作関連の比率がすでに6割に

何の部品からでしょうか。

「BMWのモータースポーツ用エンジン、M12-7です。当時、ニコル(BMWの国内販売店)経由でエンジンを入手しましてF2やGrCの国内レースに使用していたのですが、レシプロ部品のばらつきによる性能やエンジンライフの差があり、ユーザー様へ迷惑をかけることが度々ありました。信頼性の無い部品に困り、我々で設計をおこない部品を作ることになったのが当社のものづくりの始まりです。

そこから、F3000、F1のエンジンも手掛けるようになり、トヨタさんの海外レース進出に伴いCART、NASCARなどの米国のレースや、WEC(世界耐久選手権)、WRC(世界ラリー選手権)などのエンジンチューニング及び部品製作に携わるようになったわけです。現在ではスーパーフォーミュラ、スーパーGT、JSB、WSB、MotoGPなども」

それにしても、創業者のご実家から事業を始めて、現在まで松山を動かなかったのですね。

「だって、橋(※本四連絡橋)が出来てからはクルマに乗れば鈴鹿も富士もすぐそばだからね」と、松浦顧問が口をはさむ。

なるほど。事業はどんな構成比率ですか?

「レースについて言えば、レース用エンジンの年間の使用台数がレギュレーションで決まってくる時代になりまして」(賢太社長)

以前は1レースでフリー走行用、予選用、本戦用、とスペックの異るエンジンを用意していたような時代があったのですが、そうはいかなくなってきたんだよね、と賢顧問。そうそう、と賢太社長が引き取って話を続ける。

「現在のレース用エンジンは、二輪四輪関係なく、台数制限やロングライフ化が進んでおり、この傾向は止まることはなくレース関連の仕事は減る一方と予想されます。そうなっても困らないように、会社としては、市販車の先行開発の受注を進めていまして、レースと市販車の比率は市販車の方が若干多くなっています。

元々、モータースポーツ関連の仕事は、短納期、仕様変更の対応力などが求められます。これは市販車の先行開発にもそのまま生きるメリットとなり、さらに我々は、設計、解析から部品製作、エンジン組付けから実機の運転試験まで、当社だけで一貫して対応することが可能です」

レースエンジンの開発力があれば、市販車についても、メーカー側にとってはとても頼もしいパートナーになれる、と。

「そこで、さらにタイトな日程で試作に対応できるように、2006年には工場を建て増しして、部品加工に特化した仕様のマシニングセンターに、品質を保証する三次元測定器や真円度測定器なども増設しています。おっしゃるようにずっと松山でやってきたわけですが、2010年にはレース部品デリバリー、サーキットサポート、エンジン試験に対応できるよう、トヨタ東富士研究所の近くに東富士工場を建てました」

なるほど。ところで賢太さんは“ケン・マツウラ”の家に育たれて、やはり小さい頃からモータースポーツに興味が?

「ああ、私はモータースポーツよりエンジンや部品そのもののに興味が向きまして。それは幼少期から父の影響でエンジンに触れていたからかもしれません。そこで、ある大手工作機械メーカーに、修行として2年間働かせていただいて、2000年に帰ってきて入社したんです」

もしかして、そのメーカーはYASDAさんですか。岡山の安田工業。

「そうです(笑)」

タマチ工業の米内社長(連載第1回参照、こちら)が、すごい工作機械を作る会社だとおっしゃってました。マザーマシン(工作機械を作るための工作機械)のメーカーですよね。そこに行って帰ってきて、どうでした?

「正直、カルチャーショックを受けました!」

といいますと。

ハイエンド企業だと思っていたら、時間が止まっていた

「修行に出る前も、外から見ている時も、ケン・マツウラレーシングサービスは、ハイエンドの技術力を持っていて最先端な会社、という認識でした。ところが、帰ってきて客観的に見ると『時間が止まっている』感じなんです!」

じ、時間が止まっている?

「安田工業では、国内外自動車メーカーや航空機メーカーにも導入されるマシニングセンターを作っていて、機械の造り込みや精度、最先端の加工事例を武器に他社とのコンペで戦ったりしたわけです。そんな経験を経て帰ってきて、いざ見てみると、マシニングセンターの使い方といい、工具の切削条件といい、加工方案といい、ケンマツウラの、よろしくない意味での“独自の世界”で、時間が止まっている感じを強く受けました。なので、現場は夜の1時も2時も3時も仕事している状況です」

工作機械メーカー側の立場から見ると、本来の使われ方をしていないのでは?と。

「高精度なマシニングセンターは、オペレーターが部品に適した加工・計測のプログラムを使い、機械の精度変化を読み、多様な治具を作り、いかに同じものを狂いなく24時間作り続けるかに賭けて、システムを構築することによって真価を発揮します。ですが、当時の会社は、大、小、どんな部品であっても、単品脱着加工(作業が変わる都度、人手が入る)を前提とした使われ方が目立っていました。いい例えなのかわかりませんが、軽トラで運べる荷物を10トン車で運んでいるような」

なるほど、おっしゃることがなんとなく分かってきました。

「でも、『徹夜でモノ造りをする』のがウチのスタイルだ、という思いがこの会社の中には充満していて、全員が職人気質で、分業制のようなイメージでした。自分自身もその空気に呑まれかけたことが何度もあります。その先頭に立っていたのが顧問でしたから」

うわ。お父上が。

「『2年やそこら他所で飯喰ってきたくらいでなにがわかるんぞ。シフト制にして、365日稼働日にして生産性を上げれば同じことじゃろうが』と」

あ、伊予弁。

「そんな時に、別の会社から中途入社された方がいて、こちらも同じカルチャーショックを受けるわけです。ということは、第三者的に客観的にみて『やっぱりおかしい』。ならば、同じ想いを持つ同僚と会社を少しづつ変えていこうと思いました」

具体的には?

「早い話、高精度なマシニングセンターと恒温室があるわけですから、機械に任せられるところは任せて、ムダな働き方をやめようということです。基本、定時で帰ろう、と」

それはまた、“企業文化”に真っ向楯突く行動ですね。

「そのためにはどうしたらいいか、まず、工程や方案を煮詰める。汎用性のある精度の高い治具を作る。CAD/CAMやシミュレーションソフトを活用して、歪の出にくい加工プログラムや切削条件を出せるようにトライする。計測システムを使い、機械の精度変化を読み、効率よく機械をそれに合わせて動かすようにしていきました」

専門用語は分かりませんが、つまり「高性能な機械がフルに活躍できるようにきっちり段取りを作り込む」ということでしょうか。

「その通りです。工程とはゼロから完成するまでの全体的な加工の流れを考え、方案とはその都度の加工に合った削る条件や加工の方法を考えます。しかし、それだけでは足りません。さらに、品質保証課との繋がりも欠かすことはできず、マシニングセンターと三次元測定器との測定差も把握しないとなりません。

もちろん、従来通り『徹夜しても絶対にやらなくてはならない、人海戦術的なミクロンを狙う仕上げ』の工程もあります。でも、普段から残業が当たり前なんて、おかしい。帰って家族と過ごす時間や体や頭を休めることも必要でしょう。

もっと正直に言えば、先輩が帰らないから自分たちも帰らない、という悪循環もあり、コストにも跳ね返っていたのです。このために、見積りと製作コストが合わないことが多々ありました」

ムダな仕事をなくせば、業績もスキルも上がる

それにしても、30人からの組織のなかで2人だけというのはきつい…

「最初は『そんなことで本当に大丈夫か? 誰か面倒見てやれ』と顧問からも言われ続けました。ピストンを製作するシステムが確立し、1年ほど踏ん張った頃からようやっと軌道に乗り始めたんです。最適な工程により部品精度も上がり、的確な工数により見積りは最適化され、案件も増え、短納期多品種になりましたが、それでも定時で『おつかれ!』って帰ることの方が多かった。総削出ピストンのマシニング工程においては、72時間/40個無人運転化も可能となり形状精度±0.015mm以下、重量差0.3g以下にまで作り込みが可能となりました。この精度で仕様違い含め年間8000個以上製作した実績もあります」

…きっとすごく感心すべきところなのだと思いますが、不勉強ですみません。

「いえいえ(笑)。そしてこの辺りから徐々に、会社の雰囲気が変わり始めました。部署間同士の相関が取れはじめ、各部署で工程や治具の最適化が進み余裕が生まれて、そうなると、他業種の案件へも積極的に営業できるようになっていく。さらに、外注に頼っていたところも内製に取り込むようになりました。これは、会社の持つ本来のキャパを把握できたことと、各自のスキルや意識レベルが上がったからだと思います」

個人の生活だけでなく、会社として効果が出てきたってことですね。

「5年ほど前に『残業申告書』というものを作りまして、残業をするには上司の承認が必要になっています。この申告書により、管理監督者は社内の負荷状況を把握しつつ仕事の采配を決め、作業の妥当性を管理監督します。これにより仕事へのメリハリがついています。そして、売り上げが伸びて税金で持っていかれるくらいなら賞与で還元します、ということで、ここ4年ほど夏、冬、期末の年3回出しています」

おお。報われる残業(涙)。

「みんなの意識が変わると、仕事自体も、もっとより繊細に、もっと精度の高いモノが迅速かつ正確に作れるようになり、そうなれば単価にも効いてきます。この会社に普通に入社して“ケン・マツウラ”しか知らなければ、どこに問題があるのか、何が正しくて、何が間違っているのか、さえ分からなかったかもしれません。外から見るってすごく大事ですよ」

それで言えば、米内さん(タマチ工業社長)にもお聞きしたのですが、なぜ、トヨタはこうした先端の開発を、自社内で抱え込まずに御社や、タマチさんなどに依頼するのだろう、と。もしかしたらそういう「身内だけど外の眼」が必要と感じているのかな、とか。

「弊社の話で言えば、トヨタさんとは、長年お仕事をご一緒させて頂いていることもあって、設計や解析の方向性や人と人との思考がものすごくシンクロしている面もあるし、一方で客観的に見ることができる面もあるからだと思います。本当かどうかはわかりませんが、報道をいろいろ読んでみると、トヨタさんがWECに掛ける予算は、ポルシェの半分、といわれていたりしますよね」

そうですね。今回のル・マンでは3台になりましたが、去年まではそもそもポルシェやアウディが3台体制だったのに、2台だったり。スタッフの人数も彼らの半分以下と聞いたことがあります。

「開発のスピードには、人工(にんく)が絶対に必要で、そこの速度を上げるために、『こういうものが欲しい、担当の人がこういうことを望んでいる』、というのがわかる、二人三脚で走れる会社があることが、大事なのじゃないかと」

トヨタ側と、実際にはどんなふうに組むのですか?

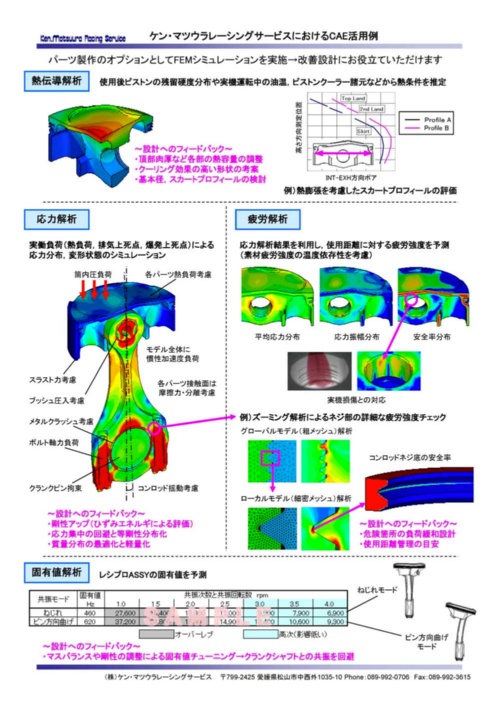

「たとえばレシプロエンジンの部品で言えば、燃焼圧、排気量、重量、使用距離などのおおまかなスペックをいただき、蓄積された経験と実績から設計、解析をおこない、加工現場からの指摘も採り入れ素材や形状を提案します。都度トヨタさんでも解析を行って頂き、相関が取れ方向性が合致すれば承認が下り『そのまま製造に入ってください』となる。実機の運転試験が終わると部品は返却され、部品に蓄積された熱負荷を測定し、設計、解析にフィードバックすることで、さらに安全率の高い部品を提案することができます」

「ムリ言ってゴメン。」「なんとかします。」

なるほど。人間関係的にはどうですか?

「トヨタの村田さん(村田久武・GR開発部長兼ハイブリッドプロジェクトリーダー)とは、F1、CART、NASCARなど、トヨタが頻繁に海外レースに出ていた時代からのお付き合いで、いちばん苦楽を共に、というか、苦しい時代をご一緒していて。東富士の村田さん、萩原さん(GR開発部 技範)始め皆さんは、僕からすると兄貴です。普段会うときは、こちらが「兄貴」、向こうが「賢太」ですよ(笑)。

仕事としてではなくて、私情も入るような、家族のような関係。お客様なので本当は申し訳ないのですが、家族、兄弟のような気持ちです。

兄貴達とのショートメールは見直すと面白いですよ。週末に『ムリ言ってゴメン。』というひと言が送られてくるんです。僕は『なんとかします。』と返してしまう」

どういうことでしょう?

「緊急事態ということですね。その時点ですぐさま展開して会社の中で体制を整え、最終便で東富士から松山へ部品を持ち込むのを待ち構えます」

え? よく分かりません。

「つまり、うちの会社全員が、トヨタさんの開発状況とレースのスケジュールを把握していて『いつまでにエンジンの火入れ、性能確保、ロールアウト(搬出)が必要』だとわかっているので、緊急メールが来ると、内容はもちろん『この試験をこの週末に完結させないと、満足いく状態でレースに出れない』ということまでぱっと伝わる。常にそんな緊張感を持っているんです。それで、空港で担当者から部品を受け取り、ホテルに送り込んで、『始発の飛行機で持って帰ってもらいますので、寝ていてください』と。全員がいま、『WECで勝つ、ル・マンで勝つ』、という意識があるので、仕事の忙しさを拒む子はいません」

それは、かつての残業体制の復活につながりませんか?

「正直、ひどいときはひどいですね。突貫、特急仕事だと現場にずっと張り付くことだってあります。できる技術や設備がある以上やるときはやらねばなりません。例えば、とあるサーキットでエンジンが壊れて、軽トラで持ち帰って分解して原因を究明して対応部品を作って組み付け、火入れしてトヨタさんに自走で持ち込む、なんてこともあります。そういうときは『あれ? 俺、いつ寝たかな』ということだってある」

「そういう瞬間風速的な非常事態に対応するためにも、普段から工程の最適化を全員でおこないムダな仕事を作らないんです。ただ、新しい工程や考案を確立する為には時間を惜しまず徹底的に取り組んだ方が良いと思っています。

レースに出る前の、仕様決めの段階では、『何月何日からレースが始まるから、いつまでに本戦エンジンにこの部品を組み込まないといけない。ということは、組み込む前の部品の評価を何月何日にしないといけない。で、最後まで1馬力でも高く、1分でも長く使える信頼性のある部品にしないといけない。と、評価される部品自体の仕様決めはギリギリまで行います。一方、いざ、エンジンに組み込まれる仕様が決まって、量産となったら、工程の最適化を行い、機械の精度変化を読み無人運転などのシステムを構築する。試作は、昔ながらのケンマツスタイルなのかもしれませんね(笑)」

部活でもいいじゃないか、目的と結果がクリアなら

なるほど。なんだか、いわゆる体育会系の部活みたいですね。以前、女性のコンサルタントの方に「日本人の男性会社員は、仕事を部活だと思っている。人間関係や組織に過度に忠誠を誓って、だから生産性が上がらない」という指摘を伺ったことがありました。

「う~ん、レースは勝負がハッキリ付くと言うところがあるから、部活に似ているのかもしれませんね。頑張って作ったその部品がどういう結果を出したか、すぐ試験され良し悪しが分かる。それを全員で共有できる。フィードバックが早くて明快だから、精度、納期に追われるキツイ仕事であっても、モチベーションを維持し続ける事ができるのではないかと思います。結果が何も見えないままやりつづけるのは辛い。

実戦というフィードバック、競争の結果があるから、次の手立ても考えられる。もっといいものを作っていくには、各自で工程改善を、と言う風に持って行けるし。『とりあえず言われたとおり作りました』だと、方向性が決まらない。今は目的が明確、緊張感を持って働けて、フィードバックも明快で、恵まれた環境と思います。そして、このモータースポーツで培われる最先端の技術や部品は市販車にもフィードバックされ、より高性能で高機能な市販車が生まれていると思うと、もう、とっても嬉しくなります」

ありがとうございました。ところで、気になっているんですがその長髪は…何か、こだわりがあるんですか?

「あ(笑)、これ、願掛けです。今年で4年目になりますが、毎年正月からル・マンが終わるまで、必勝を祈って伸ばしているんです。以前、村田さんが願掛けでヒゲを剃らないっていうので、じゃあ、こっちは髪だ、と。去年はあとちょっとのところで願いが叶いませんでしたが、今年こそは、気持ちよく切らせて貰います」

*****************************

帰りはまた、松浦顧問――いや、こう書くと気分が出ない。伝説の男、ケン・マツウラのレクサスNXで市街まで送っていただいた。「賢太が帰ってきたときの話は全部本当ですよ。もう数年間、ほとんど口もきかなかったりね。今思うと、あっちがぜんぶ正しかったんだけどさ(笑)」と、屈託無く語る氏に、父親としてご満足ですか、と水を向けると「いや、そもそも、あいつが生まれた時は僕はレース場にいて、初めて顔を見たのは3カ月後だったからね。考えてみたら、そんな仕事の仕方が『正しい』とは言いにくいよね」と、また笑った。

その、生後父親の顔を3か月間見られなかった松浦賢太氏は、去年のル・マンはテレビ観戦していたという。ゴール20分前、これはいよいよ悲願の初優勝だ、とレースを見ている全員が思った(息子とネット中継を見ていた私も、そういえば当時思いました)頃に、「これはもう間違いない、と、うっかりビールを開けちゃったんです。あれがよくなかった。最後まで気を抜いちゃいけません。今年は注意します」と真顔で言った。

これを笑える人間は、トヨタのル・マン関係者ではおそらくひとりもいないだろう。

さて、週末は本番だ。賢太氏は心置きなく髪を切れるのか? 村田GR開発部長はヒゲを剃れるのか? トヨタは昨年の敗北を「伏線」に変えることができるのか?

(トヨタ・ガズーレーシングの「ル・マン24時間耐久レース」サイトはこちら)

この取材直後の2017年もまた勝てなかったトヨタ。

しかし、1年後の昨日、ついにトヨタはル・マン24時間を制しました(こちら)。

ポールポジションと2位からスタートし、ワンツーフィニッシュの完勝。

関係者の皆様、ほんとうにおめでとうございます。

松浦賢太さんに「いい酒飲んでますか?」とメールしたところ

こんなお返事をいただきました。ご本人の許可の元、転載します。

----

22時からの表彰式をツマミに祝杯飲んで深酒になってしまい、

軽く二日酔いです。笑

来週辺り、髪を切りに行きます。

応援ありがとうございました!

長かった、本当に長かったです。

表彰式で流れた君が代には泣けました。

継続して参戦して、市販車に最新技術をフィードバック

し続けてもらいたいです。

----

(2018/6/18追記:編集Y)

登録会員記事(月150本程度)が閲覧できるほか、会員限定の機能・サービスを利用できます。

※こちらのページで日経ビジネス電子版の「有料会員」と「登録会員(無料)」の違いも紹介しています。